在加工期间,径向和切向切削力导致内孔车刀偏斜,通常需要强制进行切削刃补偿和刀具防振。出现径向偏差时应降低切削深度,减小切屑厚度。

从刀具应用的角度出发,提高内孔加工质量的因素有如下几点:

(1)刀片槽型的选用:

(2)刀具主偏角的选用:

内孔车削刀具的主偏角影响径向力、轴向力以及合成力的方向和大小。较大的主偏角会产生较大的轴向切削力,而较小的主偏角则导致较大的径向切削力。一般情况下,轴向切削力朝着刀杆方向通常不会对加工有较大的影响,因此,选择较大的主偏角是有利的。选择主偏角时,推荐选择尽可能接近90°的主偏角,并且不要小于75°,否则,会导致径向切削力急剧增加。

(3)刀尖半径的选用:

在内孔车削工序中,小刀尖半径应为首选。加大刀尖半径,将会加大径向和切向切削力,并且,还会增大振动趋势的风险。另一方面,刀具在径向上的偏斜会受到切削深度与刀尖半径之间相对关系影响。当切削深度小于刀尖半径时,径向切削力随着切削深度的加深而不断增加。切削深度等于或大于刀尖半径,径向偏斜将由主偏角决定。选择刀尖半径的经验法则是刀尖半径应稍小于切削深度。这样,可以使径向切削力最小。同时,在确保径向切削刀最小的情况下,使用最大刀尖半径可获得更坚固的切削刃、更好的表面纹理以及切削刃上更均匀的压力分布。

(4)刃口处理的选用:

刀片的切削刃倒圆(ER)也会影响切削力。一般而言,非涂层刀片的切削刃倒圆比涂层刀片(GC)的倒圆要小,这一点应予以考虑,特别是在长刀具悬伸和加工小孔时。刀片的后刀面磨损(VB)将改变刀具相对孔壁的后角,并且,这还可能会成为影响加工过程切削作用的根源。

(5)切屑的有效排出

内孔车削加工中,排屑对于加工效果和安全性能的影响也非常重要,特别是在加工深孔和盲孔时尤为如此。较短的螺旋屑是内孔车削较理想的切屑,该类型切屑比较容易被排出,并且在切屑折断时不会对切削刃造成大的压力。加工时切屑过短,断屑作用过于强烈,会消耗更高的机床功率,并且会有加大振动的趋势。而切屑过长会使排屑更困难,离心力将切屑压向孔壁,残留的切屑被挤压到已加工工件表面,就会出现切屑堵塞的风险进而损坏刀具。因此,进行内孔车削时,推荐使用带内冷的刀具。这样,切削液将会有效地把切屑排出孔外。加工通孔时,也可用压缩空气代替切削液,通过主轴吹出切屑。另外,选择合适的刀片槽型和切削参数,也有助于切屑的控制和排 出。

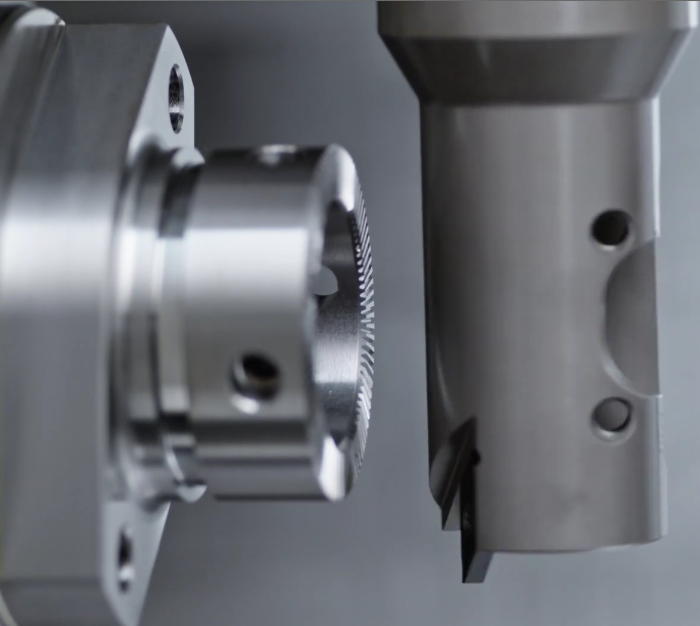

(6)刀具夹持方式的选用

刀具的夹持稳定性和工件的稳固性,在内孔加工中也非常重要,它决定了加工时振动的量级,并决定这种振动是否会加大。刀杆的夹紧单元满足所推荐的长度、表面粗糙度和硬度是非常重要的。

刀杆的夹紧是关键的稳定因素,在实际加工中,刀杆会出现偏斜,刀杆的偏斜取决于刀杆材料、直径、悬伸、径向、切向切削力以及刀杆在机床中的夹紧。在刀杆夹紧端最轻微的移动都将导致刀具发生偏斜。现代高性能刀杆在夹紧时应具备高稳定性以保障在加工中不会存在任何薄弱环节。要实现这一点,刀具夹紧的内表面必须具有高表面光洁度和足够的硬度。对于普通刀杆而言,夹紧系统将刀杆在圆周上完全夹紧的方式可获得最高的稳定性。整体支撑要好于螺钉直接夹紧的刀杆,用螺钉将刀杆夹紧在V型块上较为适合,但不推荐用螺钉直接夹紧圆柱柄刀杆,因为螺钉直接作用在刀杆上会损坏刀杆。